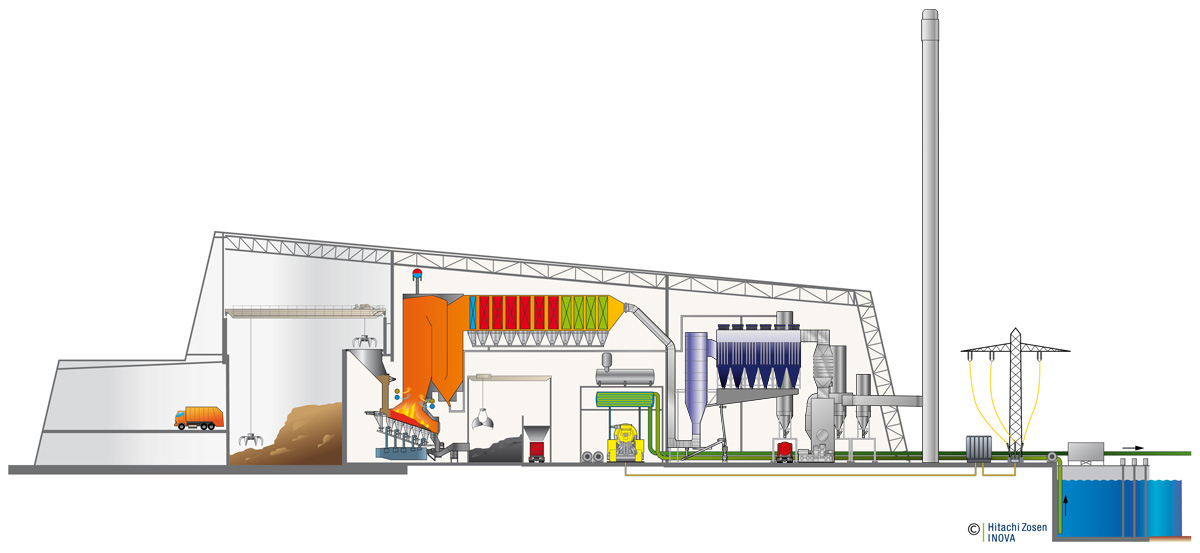

Bei der Verbrennung von Abfall entstehen Abgase, die mit diversen Schadstoffen beladen sind. Diese Schadstoffe werden in unterschiedlichen Verfahren von der Luft abgetrennt, bevor die gereinigte Abluft die Anlage sicher über den Kamin verlässt.

Seit Jahrzehnten forscht HZI im Bereich der Abgasreinigung und entwickelt neue, effektive Reinigungssysteme. Wir nutzen unsere internen Synergien, um Feuerung und Abgasreinigung optimal aufeinander abzustimmen und zu kombinieren. Die zahlreichen Verfahren, die daraus entstehen, können einzeln genutzt oder zu leistungsstarken Gesamtkonzepten verbunden werden.

Die Auswahl des Abgasreinigungskonzepts findet in enger Zusammenarbeit mit dem Kunden statt. Zu den Auswahlfaktoren zählen regulatorische Luftverunreinigungs-Grenzwerte genauso wie die Erwartungen des Kunden bezüglich Energieeffizienz der Anlage, Einschränkungen bei der Einleitung von Abwasser oder die Platzverhältnisse vor Ort – um nur einige wenige davon zu nennen.

Typische Schadstoffe im WtE-Prozess – und wie wir dagegen vorgehen

Durch den Abfall gelangen diverse Schadstoffe in den Verbrennungsprozess. Diese beinhalten oxidierte Verbrennungsprodukte wie SO2 und NOx-Produkte sowie Substanzen wie Chlor- oder Fluorwasserstoff, Schwermetalle, Dioxine und Furane. Mit spezifischen Reinigungsverfahren trennen wir diese Schadstoffe im Laufe des WtE-Prozesses ab, um sie im Anschluss fachgerecht zu entsorgen. Unser umfassendes Spektrum an Verfahren ermöglicht es uns, die unterschiedlichsten Anforderungen abzudecken.

Staub

Staub

Saure

Schadstoffe

Organische

Kohlenstoff-

Verbindungen

Organische Kohlenstoff-Verbindungen

- Adsorption an Aktivkohle oder Herdofenkoks

- SCR-Verfahren

Quecksilber

Quecksilber

- Adsorption an Aktivkohle oder Herdofenkoks

- Nasswäscher

Andere

Metalle

Andere Metalle

- Abscheidung mit dem Flugstaub in einem Gewebefilter oder Elektrofilter

- Adsorption an Aktivkohle oder Herdofenkoks

Ganzheitliche Abgasbehandlungs-Systeme

Dank langjähriger Erfahrung verfügt HZI heute über eine Vielzahl an leistungsstarken Verfahren zur Reduktion von Emissionen. Basierend auf den individuellen Anforderungen und Rahmenbedingungen einer jeden Anlage entwickeln wir massgeschneiderte Gesamtkonzepte für die Abgasbehandlung. Folgende Fragen und Faktoren fliessen in die Zusammenstellung des geeigneten Gesamtkonzepts mit ein:

- Was ist der wichtigste Leistungsindikator für die Abgasbehandlung – z. B. Erreichen von möglichst tiefen Emissionswerten, optimierte Energieeffizienz, möglichst geringe Verfahrensinvestition etc.?

- Art der Abfälle inkl. allfälliger Vorbehandlung des Abfalls

- Art des Verbrennungsprozesses sowie Mülldurchsatz und thermische Leistung

- Welche Grenzwerte für die Emissionswerte sollen eingehalten werden?

- Abgasdurchfluss (Volumenstrom) und Abgastemperatur am Kessel-Austritt

- Temperaturprofil entlang des Abgasweges

- Verfügbarkeit und Kosten von Wasser, Betriebsmitteln / Reagenzien und Energieträgern

- Verfügbarkeit und Kosten zur Entsorgung oder Verwertung von angefallenen / zurückgewonnenen Rückständen

- Energieversorgungsmöglichkeiten (z. B. Anschlussmöglichkeiten an ein Fernwärmenetz, Wärmezufuhr aus einem Kondensationswäscher etc.)

- Einschränkungen für die Einleitung von Abwässern

- Verfügbarer Raum (Grundfläche, Einschränkungen durch bereits definierte Gebäudeform etc.)

Jedes Abgasbehandlungsmodul dient einem spezifischen Zweck. Die höchste Leistung erzielt die Rauchgasreinigung, wenn die verschiedenen Komponenten miteinander kombiniert werden – basierend auf den individuellen Anforderungen der Anlage. So lassen sich auch die tiefsten BREF-Emissionswerte mühelos erreichen.

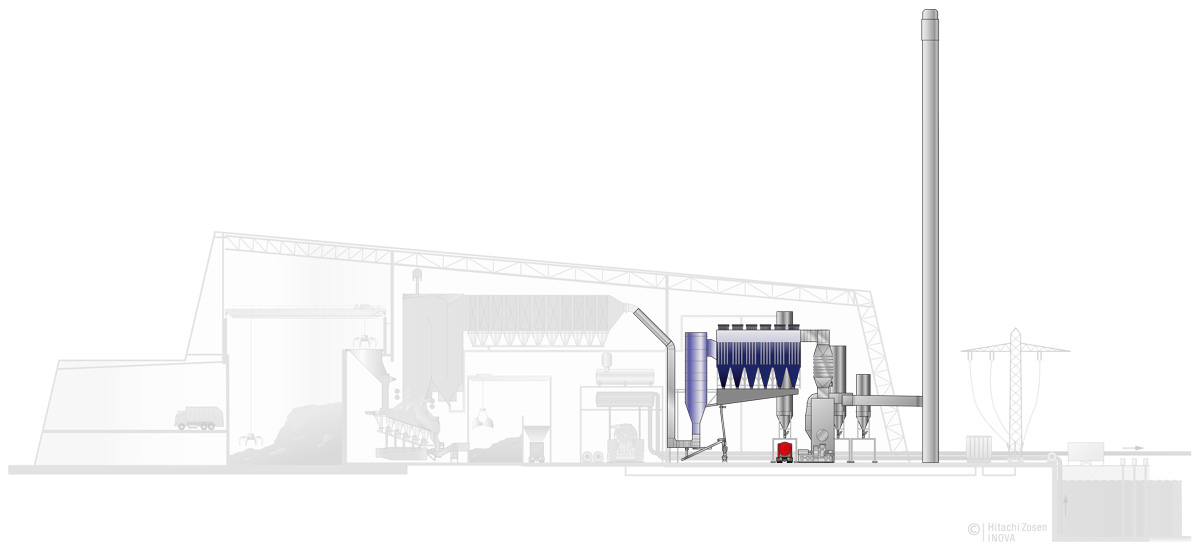

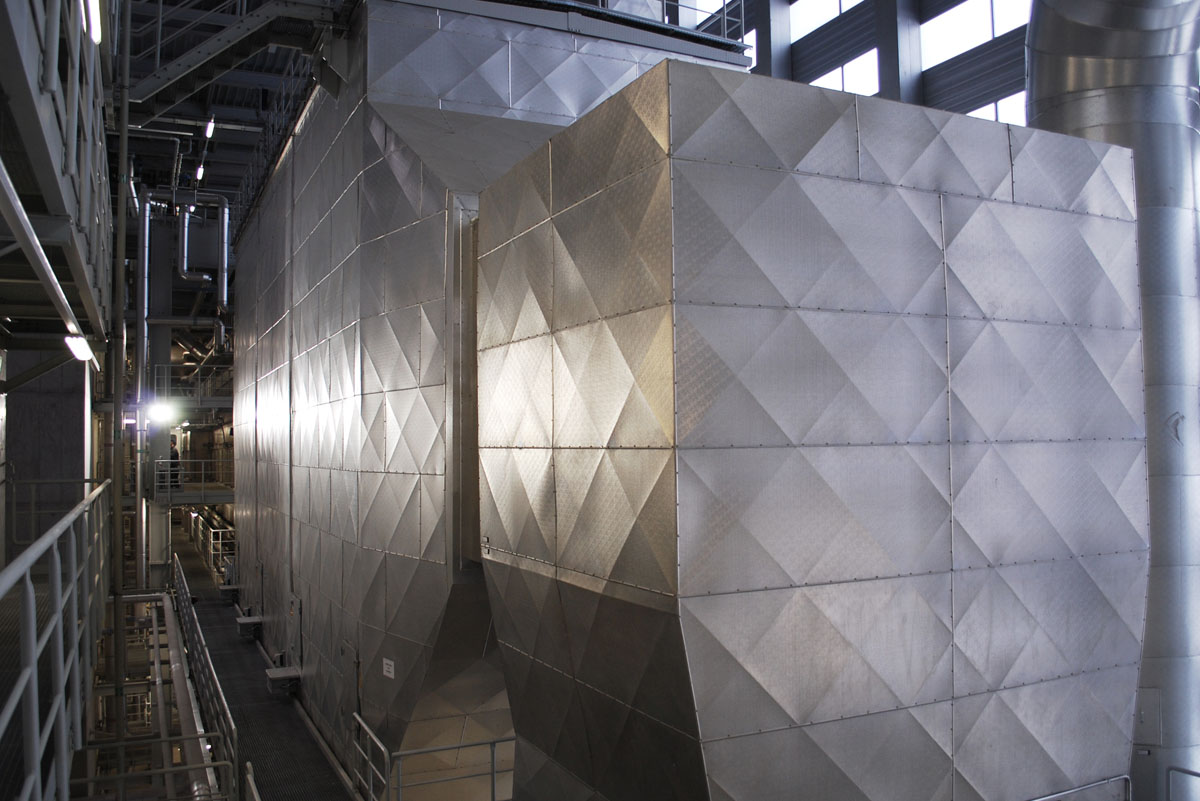

Gewebefilter

Der HZI-Gewebefilter ist ein Eigenprodukt von Hitachi Zosen Inova und wird zur Abscheidung von Feststoffen (Staub) aus dem Abgas eingesetzt. Bei dem physikalischen Abscheideverfahren werden die Feststoffe an der Oberfläche eines gasdurchlässigen Gewebes filtriert.

Wird der Gewebefilter bei einer Trockensorption (XeroSorp-Verfahren) oder dem quasi-trockenen Sorptionsverfahren (HZI SemiDry) eingesetzt, bildet sich auf den Filterschläuchen eine Filterschicht aus Reagenzien und Flugasche, in welcher die Abscheidung der Schadstoffe stattfindet.

Die wichtigsten Vorteile des HZI-Gewebefilters sind:

- Geringer Verschleiss

- Einfache Wartung

- Filterkammern können während des Volllastbetriebs einzeln isoliert und defekte Filterschläuche überprüft werden

- Software für eine vollautomatische Filtersteuerung und -abreinigung

Im Elektrofilter werden Partikel ionisiert, das heisst elektrostatisch aufgeladen, und anschliessend unter der Einwirkung eines elektrischen Feldes abgetrennt. Der Elektrofilter ist meist direkt nach dem Kessel angeordnet und umfasst zwei oder drei elektrische Felder.

Die wichtigsten Vorteile des Elektrofilters sind:

- Hoher Abscheidegrad für Feststoffe und Staub

- Konstante Abscheidung auch bei Änderungen, respektive Schwankungen der Last

- Niedrige Betriebs- und Wartungskosten

- Hohe Standzeit und hohe Verfügbarkeit

Trockensorption (XeroSorp)

In HZIs Trockensorptionsverfahren «XeroSorp» werden saure Schadgase (z. B. HCl, HF und SO2) mit Hilfe von Absorptionsmitteln neutralisiert.

Der Begriff «xero» ist eine griechische Vorsilbe, die sich vom Wort «ξηρός» (xērós) ableitet und «trocken» bedeutet. Wie der Name bereits vorausschickt, kommt das Verfahren gänzlich ohne die Zugabe von Wasser aus. Stattdessen setzen wir für den Neutralisierungsprozess zwei unterschiedliche Absorptionsmittel ein: Kalkhydrat und Natriumhydrogencarbonat (umgangssprachlich auch bekannt als Natriumbicarbonat).

Je nach eingesetztem Neutralisationsmittel bezeichnen wir das Verfahren als:

- «XeroSorp Lime» bei der Verwendung von Kalkhydrat oder

- «XeroSorp Bicar» bei der Verwendung von Natriumhydrogencarbonat.

Die wichtigsten Vorteile des «XeroSorp»-Verfahrens sind:

- Niedrige Betriebs- und Wartungskosten dank einfachem Design und Betrieb

- Geringe Verfahrensinvestition und minimale Infrastrukturkosten aufgrund kompakter Bauweise

- Minimierter Sorptionsmittelverbrauch und sehr geringe Reststofferzeugung

- XeroSorp bicar erreicht bei optimalen Bedingungen auch die tiefen BREF-Emissionswerte

Quasi-trockenes Sorptionsverfahren (HZI-SemiDry)

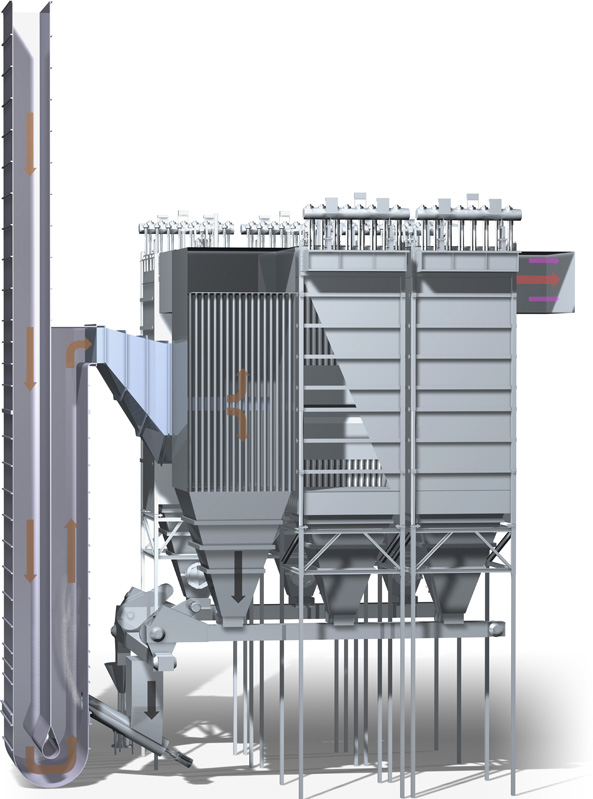

Beim HZI SemiDry-System handelt es sich um ein quasi-trockenes Sorptionsverfahren, welches das Prinzip der zirkulierenden Wirbelschicht nutzt.

Zur Neutralisierung der sauren Schadgase wird Kalkhydrat in den Wirbelbett-Reaktor eingedüst. Ein entscheidendes Element des Sorptionsverfahrens ist die Temperatur im Reaktor. Um die ideale Reaktionstemperatur (typischerweise 145 °C) zu erreichen, wird gleichzeitig Wasser in den Reaktor eingedüst. Zusätzlich zur Temperatur-Regelung reaktiviert das Wasser die rezirkulierten Reststoffe und optimiert dadurch die Abscheideleistung des Verfahrens.

Die wichtigsten Vorteile des HZI-SemiDry-Verfahrens sind:

- Niedrige Emissionen und hohe Flexibilität bei Änderungen der Schadstoffkonzentration im Abgas (hohe Pufferkapazität gegen Spitzenwerte aufgrund der grossen Menge an Feststoffen im System)

- Geringe Abhängigkeit von Temperatur-Schwankungen beim Eintritt in den Reaktor (Regelung der Temperatur über die Wasser-Eindüsung)

- Hohe Energieeffizienz verglichen mit Kalkmilch-basierten Systemen

- Hohe Verfügbarkeit und niedrige Betriebs- und Wartungskosten dank Nutzung von bewährten Apparaten und einem geringen Anteil an mechanischen Komponenten

- Mit einem alleinstehenden SemiDry-System lassen sich die oberen BREF-Grenzwerte erreichen

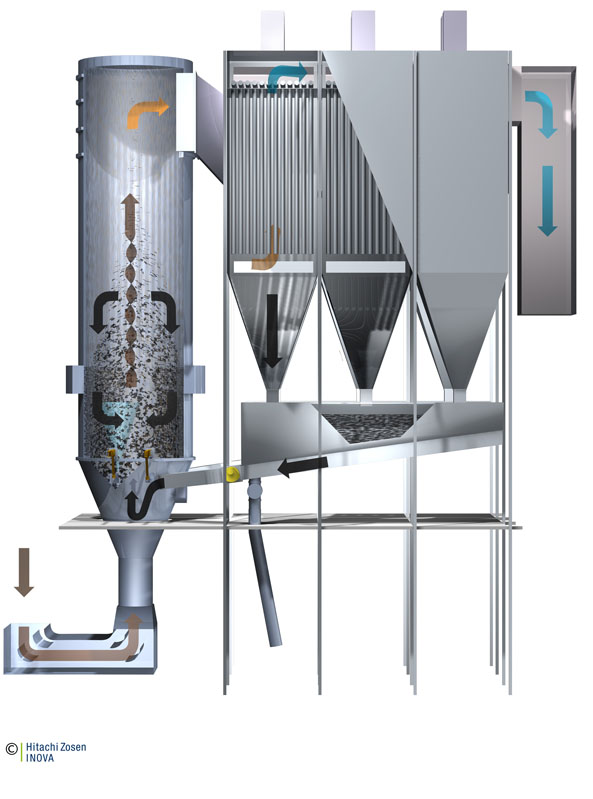

Nasswäscher

Die Nasswäsche ist die wirkungsvollste Methode zur Entfernung saurer Schadgase – auch aus stark belasteten Abgasen. Sie erzielt die niedrigsten Emissionen und eignet sich darüber hinaus hervorragend zum Entfernen von Feinstaub und Aerosolen.

Nasswäscher bestehen aus mehreren Stufen, wobei jede Stufe einen individuellen Zweck erfüllt – Abscheidung bestimmter Schadstoffe, Sättigung der Abgase oder Wärmeauskopplung. Demgemäss enthält jede Wäscherstufe einen spezifischen Einbau wie Düsen, Rinnenverteiler, Füllkörper, Ringjet-Düsen, Tropfenabscheider etc. Durch den intensiven und verschiedenartigen Kontakt der Abgase mit Wasser werden die Schadstoffe äusserst gründlich erfasst und abgeschieden.

Die einzelnen Waschstufen verfügen über eigenständige Wasserkreisläufe. Über ein übergeordnetes Wasserkonzept wird sichergestellt, dass alle Stufen mit ausreichend Wasser versorgt sind und dass die abgeschiedenen Schadstoffe über die Wäscher-Abschlämmung abgeschieden werden. Vor der endgültigen Austragung werden die Wäscher-Abschlämmungsprodukte noch in einer Abwasseraufbereitung behandelt.

HZI bietet grundsätzlich drei unterschiedliche Typen von Nasswäschern an:

- Den mehrstufigen Gegenstrom-Wäscher zur Hauptabscheidung von Schadstoffen

- Den zweistufigen Gleichstrom-Wäscher zur Restabscheidung von Schadstoffen («Polizeiwäscher»)

- Den ein- oder mehrstufigen Kondensationswäscher zur Auskopplung der Abgaswärme

Die wichtigsten Vorteile des HZI-Nasswäschers:

- Gezielte und mehrstufige Abscheidung von Schadstoffen

- Erreichen von sehr hohen Abscheidegraden für saure Schadgase (niedrige Emissionswerte)

- Konstante Abscheidung auch bei Änderungen / Schwankungen der Last

- Kleine Rückstandsmengen dank stöchiometrischem Chemikalienverbrauch

- Deutliche Erhöhung der Anlagen-Effizienz bei Einsatz einer Kondensationsstufe oder mit einem Kondensationswäscher

- Wartungsarmes Verfahren mit sehr hoher Verfügbarkeit

- Möglichkeit beliebiger Kombinationen der einzelnen Stufen; dadurch Möglichkeit einer individuellen Anpassung an Prozess- und Kundenanforderungen

- Höchste Abscheidegrade von sauren Schadgasen (garantierte Einhaltung der niedrigsten BREF-Emissionswerte)

SNCR-Verfahren

Beim selektiven nicht-katalytischen Reduktionsverfahren (SNCR) reagieren Stickoxide (NOx) mit Ammoniak und werden chemisch in Stickstoff – einen natürlichen Bestandteil von Luft – und in Wasserdampf umgewandelt.

Für eine effiziente Entstickung (DeNOx) ist der Betrieb im richtigen Temperaturbereich entscheidend. Ist die Temperatur zu hoch, wird Ammoniak «verbrannt». Bei zu niedrigen Temperaturen sinkt die Reaktionsgeschwindigkeit, und ein grosser Teil des Ammoniaks gelangt unverbraucht zum Kamin. Der ideale Temperaturbereich befindet sich in der Nachbrennkammer, wo er aufgrund von Last- und Brennstoffvariationen aber Schwankungen unterliegt. Um diesen vorzubeugen, wird das Reduktionsmittel – Ammoniakwasser oder Harnstoff – an mehreren Stellen in die Nachbrennkammer eingedüst.

Selbst bei Betrieb im optimalen Temperaturbereich ist die Abscheiderate von NOx mit einem herkömmlichen SNCR-Verfahren allerdings begrenzt. Eine Erreichung von tieferen Grenzwerten erfordert die Einspritzung einer höheren Menge an Ammoniak als verbraucht wird. Der Überschuss wird in einer nachgelagerten Nasswäsche eliminiert. In unserem patentierten Verfahren wird das Ammoniak anschliessend aus dem Abwasser rückgewonnen und kann wieder in die Nachbrennkammer eingespritzt werden.

Die wichtigsten Vorteile des SNCR-Verfahrens von HZI sind:

- Geringe Verfahrensinvestition und minimale Infrastrukturkosten aufgrund einfacher Verfahrenstechnik und Integration des Verfahrens in die Nachbrennkammer des Kessels

- Einfache und präzise Ansteuerung der einzelnen Ebenen durch die Verteilmodule

- Mögliche Erreichung sehr tiefer NOx-Grenzwerte sowie mögliche Rückgewinnung des überschüssigen Ammoniaks durch Kombination mit einem Nasswäscher-Verfahren und Ammoniak-Stripper

- Mögliche Erweiterung des Systems zu einem DyNOR®-Verfahren um noch tiefere NOx-Grenzwerten zu erreichen

DyNOR® Dynamische NOx-Reduktion

Das von den Ingenieuren von Hitachi Zosen Inova entwickelte DyNOR®-System ist ein verbessertes SNCR-Verfahren. Mit diesem können die Stickoxide bei minimiertem Ammoniakschlupf auf sehr niedrige Werte reduziert werden, welche bislang nur mit einem SCR-Verfahren möglich waren. Somit schliesst der nicht-katalytische DyNOR®-Prozess die Lücke zwischen dem aufwändigen SCR-Verfahren und dem herkömmlichen SNCR-Verfahren.Eine Investition, die sich lohnt.

Die wichtigsten Vorteile des DyNOR®-Verfahrens sind

- Erreichung tiefer NOx-Grenzwerte, auch ohne Katalysator

- Einhaltung der höheren BREF-Grenzwerte

- Investitionskosten und Energieverbrauch deutlich niedriger als beim SCR-Verfahren

- Geringerer Ammoniakverbrauch als beim herkömmlichen SNCR-Verfahren

- Durch den minimalen Ammoniakschlupf bei gleichzeitig sehr niedrigen NOx-Werten ist kein Nasswäscher und Ammoniak-Stripper erforderlich.

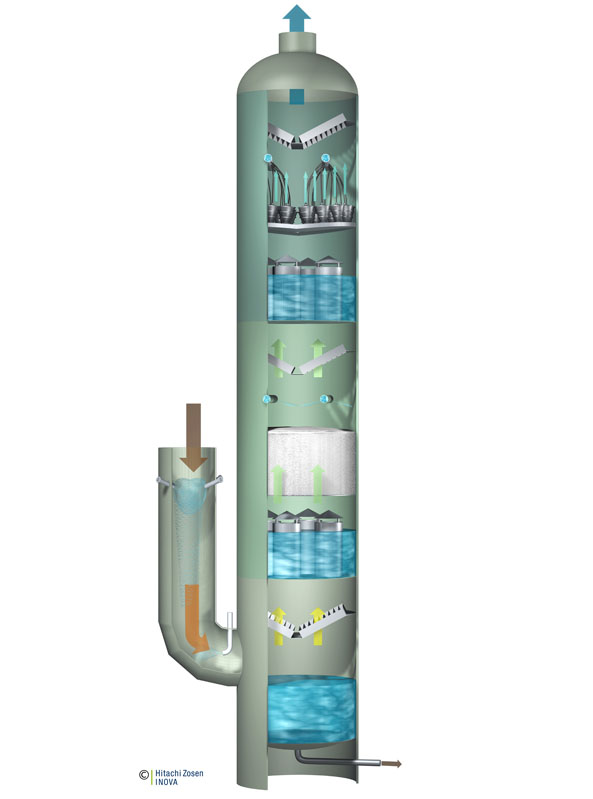

SCR-Verfahren

Die selektive katalytische Reduktion (SCR) ist das wirksamste DeNOx-Verfahren. Hierbei werden Stickoxide (NOx) auf einer katalytischen Oberfläche in Stickstoff und Wasserdampf umgewandelt. Als Reduktionsmittel dienen dazu Ammoniakwasser oder Harnstoff.

Unter Einsatz eines Katalysators findet die Reduktion von Stickoxiden bei wesentlich tieferen Temperaturen und deutlich schneller als in einem SNCR-Verfahren statt. So werden Entstickungsgrade von über 90 % erreicht. Zusätzlich zeichnet sich das Verfahren durch einen tiefen Verbrauch von Ammoniakwasser (fast stöchiometrisch) und einen tiefen Ammoniak-Schlupf aus. Ist die Katalysator-Oberfläche genügend gross, wird gleichzeitig auch ein Teil der Dioxine und Furane zerstört.

Das SCR-Verfahren ist flexibel hinsichtlich der Betriebstemperatur und kann an unterschiedlichen Positionen in der Verfahrenskette der Abgasbehandlung eingesetzt werden. Entsprechend wird zwischen folgenden Konzepten unterschieden:

Rohgas-Katalysator:

- Am Kesselaustritt mit vorgeschaltetem Elektrofilter

- Betriebstemperatur ca. 260 – 300 °C

Reingas-Katalysator:

- Nach vorgängiger Staub- und SO2-Abscheidung

- Betriebstemperatur ca. 240 – 250 °C

Tieftemperatur-Katalysator:

- Nach vorgängiger Staub- und SO2-Abscheidung

- Betriebstemperatur ca. 180 – 190 °C

- Periodische Regeneration bei ca. 320 °C erforderlich

Die wichtigsten Vorteile des SCR-Verfahrens sind:

- Erreicht sehr hohe Abscheidegrade für Stickoxide

- Tiefer Verbrauch von Ammoniakwasser (fast stöchiometrisch) und tiefer Ammoniak-Schlupf

- Gleichzeitige Abscheidung von Stickoxiden (NOx) sowie von Dioxinen / Furanen

- Optimale Integration in das komplette System der Abgasbehandlung durch Verfügbarkeit unterschiedlicher Konzepte (Rohgas-, Reingas- oder Tieftemperatur-Katalysator)

- Erreicht zuverlässig die niedrigen BREF-Emissionswerte für Stickoxide (NOx)

Adsorption an Aktivkohle oder Herdofenkoks

Sowohl Quecksilber als auch Dioxine und Furane können an Aktivkohle (AK) oder Herdofenkoks (HOK) adsorbiert und anschliessend aus dem Abgas abgeschieden werden.

Je nach Gesamt-Konzept der Abgasreinigung erfolgt die Zugabe und spätere Ausschleusung der Aktivkohle (AK) oder des Herdofenkoks (HOK) in unterschiedlichen Verfahrensschritten:

- Bei der Trockensorption (XeroSorp): Zugabe im XeroSorp-Reaktor und Abtrennung im Gewebefilter (Reststoff-Austrag)

- Beim quasi-trockenen Sorptionsverfahren (HZI SemiDry): Zugabe im SemiDry-Reaktor und Abtrennung im Gewebefilter (Reststoff-Austrag)

- Bei einem Flugstrom-Verfahren: Eindüsung im Abgaskanal vor dem Gewebefilter und Abtrennung im Gewebefilter (Reststoff-Austrag)

- Bei einem Nasswäscher mit Ringjet-Stufe (Multiventuri-Stufe): Eindüsung im Abgaskanal vor dem Nasswäscher, Abtrennung in der Ringjet-Stufe und Ausschleusung schlussendlich über die Wäscher-Abschlämmung

- Bei einem Nasswäscher ohne Ringjet-Stufe (Multiventuri-Stufe): Aufschlämmung der Aktivkohle (AK) oder des Herdofenkoks (HOK) und Zugabe direkt in den Sumpf der Füllkörper-Stufe, Ausschleusung über die Wäscher-Abschlämmung, Abtrennung in einem Lamellenabscheider

Die wichtigsten Vorteile der Adsorption an Aktivkohle oder Herdofenkoks sind:

- Einfache Integration in die verschiedenen Verfahren zur Abscheidung von sauren Schadgasen (XeroSorp, HZI SemiDry, Nasswäscher).

- Sehr einfaches System mit nur wenig Komponenten (Lagerung und Förderung)

- Bewährte Technologie mit langjährigem Erfolg in der Industrie